1.SLP定義

SLP是英文 Systematic Layout Planning的縮寫,翻譯成中文是:“系統布局規劃”的意思。它是一種常用的設施規劃方法。

2. 精益車間的SLP概念

SLP方法由 Richard Muther在1961年提出,該方法以物流搬運成本最低為目標,借助圖表分析工具,從作業單元間的物流關系和非物流關系展開,對作業單元布局進行設計,現已納入精益車間的現場平面布置范疇。

SLP方法自誕生后,由于其新穎、操作簡單、且適應性廣,便在各行各業展開應用,不僅廣泛應用于工廠車間的設施布置問題,還擴展到食堂、超市等服務業的設施規劃方面,精益車間的SLP方法已經成為一種成熟有效的設施布置方法,至今仍為進行設施布置研究的主流方法。

精益車間的SLP在進行設施布置分析時包含五種基本要素:P(Product:產品)、Q(Quantity:產量)、R(Routing:生產路線)、S(Services:輔助服務部門)、T(Time:時間)。

(1)P(產品):產品是指生產加工過程中涉及到的原材料、在制品、成品等,有種類和型號之分,該數據由生產計劃部門、產品設計中心提供。產品這一要素決定了生產過程中不同作業單元的相互關系、加工設備類型和轉運工具。

(2)Q(產量):通常是指產品的數量,主要由生產綱領決定,產量的多少直接影響生產人員的分配、加工設備的數量、物料轉運量、不同作業單元的占地面積,是設施布置的重要影響因素之一。

(3)R(生產路線):主要指產品從原材到成品整個過程所經過的生產工藝,這一要素直接決定了物料的搬運路線,影響著作業單元間的物流強度。

(4)S(輔助服務部門):除了生產車間之外的所有作業單元統稱為輔助部門,通常包括維修室、質檢室、辦公室、實驗室等,雖然這些部門不直接參與生產過程,但是為生產提供了基礎的保障,在進行設施布置時不容忽略。

(5)T(時間):指產品的投產時間及生產周期,包括生產計劃安排時間、機器調試時間、設備的加工時間等,這一要素決定了生產過程中作業單元的設備及人員的工時配額,一般情況下,不同的作業單元會有不同的機器和人員配置,為了保證產品流動起來,需要用機器設備或者作業人員來平衡作業單元的生產能力,因此時間也是進行設計布置時需要考慮中的重要因素。

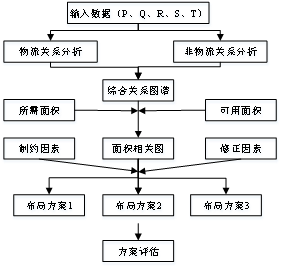

3. 精益車間的SLP實施步驟

精益車間的SLP方法的實施步驟共有7步,主要包括原始資料收集、作業單元間物流與非物流關系分析、綜合相關關系分析、繪制位置相關圖、繪制面積相關圖、改善方案的修正與評估。

(1)收集原始材料:企業在實施設施布置設計之前,需收集上述提到的P、Q、R、S、T等的相關數據資料,以此作為設施布置的原始材料,對各作業單元的相互關系進行深度分析。

(2)物流與非物流關系分析:物流關系分析是對存在物料搬運的作業單元間進行物流強度分析,即運用從至表對作業單元間的物料搬運距離、物料搬運量進行定量分析,從而得到物流相互關系表,進行物流強度等級劃分。

非物流關系影響因素一般包括作業單元性質的相似程度、場地及設備的共用程度、作業間聯系的頻繁程度及產品加工過程中產生的噪聲、振動、粉塵等。非物流關系分析一般是將上述非物流關系影響因素進行整理,根據各因素的重要程度對作業單元間的非物流關系進行分值設計。

(3)綜合關系分析:綜合關系分析指對影響設施布置的所有因素進行統一分析,具體操作為把上述的物流與非物流分析的結果按照一定比例進行加權計算,從而得到綜合關系分析表。其中物流關系與非物流關系權重比例根據設施布置改善的目的決定,通常當車間內物料搬運量不大且搬運頻率低,企業注重作業單元間關聯度情況下,加權計算時應提高非物流關系的比重;當車間內物料搬運量大且搬運頻繁,企業注重物料搬運成本的情況下,加權計算時則應提高物流關系的比重。

(4)繪制作業單元位置相關圖:通過綜合關系表計算出每個作業單元的分值,根據分值對作業單元排序,以優先布置高分值作業單元的原則繪制位置相關圖。繪制方法為:用類別、長短不同的線條連接有生產關聯性的作業單元,作業單元間綜合關系等級越高,線條長度越短、數量越多。

(5)繪制作業單元面積相關圖:根據作業單元的位置相關圖和面積需求繪制作業單元面積相關圖。在計算各作業單元面積需求時,不僅應考慮各作業單元參數、物流通道等因素,還需考慮產量增加時,當前各作業單元占地面積是否能保證生產任務的完成。

(6)修正方案:根據車間的實際形狀結構、物料轉運方式、人員的需要、輔助部門等因素對作業單元相對位置和大小進行適當調整,得到數個可選方案。

(7)方案評估:綜合考慮人員利用率、產品生產周期、設備利用率、員工作業便利度等因素,評估所有設施布置方案,選擇實施綜合評分較高的車間布局方案。

精益車間的SLP具體的實施流程如圖1所示。

SLP實施流程圖

版權聲明:本文為優制咨詢原創文章,轉載請注明出處。