從事精益生產管理的朋友應該都聽過三現主義,生產中一切問題的解決要遵循三現主義,什么是三現主義呢?首先我們先了解下什么是現場,現場狹義的定義指的是制造產品或提供服務的地方,對制造工廠而言,現場就是生產車間、產出產品的地方,無論是公司新研發的技術應用,還是客戶的需求滿足,以及公司各種管理措施的執行,都是通過現場活動落地實現的,所以現場管理在工廠運營中舉足輕重,其管理水平將直接影響Q(品質)、C(成本)、D(交付)。那三現主義是什么呢?三現就是指:現場、現物、現實。三現主義是一種精益管理理念,即管理者要深扎現場,親眼確認現物,認真探究現實現狀。

一、問題發生時,先去現場

多數管理者喜歡把辦公室當作工作的場所,希望自己遠離生產現場,通過一些信息化系統、報告或者會議來了解現場的狀況。殊不知信息在傳遞的過程中就會有漏失,得到的信息也是二手的,現場是事件發生的地方,是信息的直接來源地。

現場日文稱為“Gemba”,在日本和臺灣企業常做一種管理方式叫“Gemba Walk”,即走動式管理,意思是讓管理者走出辦公室,去現場發現問題從而解決問題。日本企業對現場比較重視,其中代表是豐田,豐田認為現場是創造價值的場所,豐田人被教導必須熱愛現場,堅信現場是公司內最重要的地方。大野耐一圈很多人都聽說過,當大野耐一注意到某位主管脫離了現場,便會帶他到工廠去,在地上畫一個圈,要求他站在里面,觀察現場尋找問題,大野耐一圈的核心理念也是強調現場的重要性。

二、檢查現物,探究現實

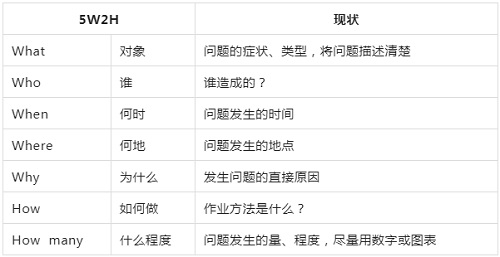

現物指有形的實體對象,可以是出故障的機器、不合格品、壞掉的工具、抱怨的員工等。管理是從認識問題開始,一旦認識清楚了,問題也就解決一半。當有問題或者異常發生時,管理人員應該到現場去檢查現物,仔細觀察現物,探究問題的現實。常使用的工具是5W2H:

三、當場采取暫行處置措施

很多問題要想找出真因并解決,需要分析、驗證,需要一段時間,但問題發生了而不能及時解決,就會使得損失持續發生,為防止損失繼續擴大化,往往需要采取過渡式的暫時處理措施。比如在某工廠的生產線上,熱壓機不動了,原來前道工序流下的產品及載具在流水線軌道與熱壓機的銜接處卡住了,此時操作員往后拉了一下載具,然后順著流水線推進熱壓機。過了一會兒,又出現這種狀況,操作員重復同樣的動作,這種情況反復發生,作業員的處置措施治標不治本,對生產效率仍有影響,這就需要現場管理者必須擁有決心和自律,不應該止步于這個階段,而應該繼續前行,找出根本原因并采取行動,從根本上解決問題。

四、找出根本原因并行動

應用三現原則和常識,許多問題都可以迅速的解決掉,但是很多問題是重復發生的,問題背后的原因有一定的隱藏性,不能簡單的頭痛醫頭腳痛醫腳。不能找出問題的根本原因,就不能從源頭解決問題,從而使得管理者疲于奔命式地救火。要想找到根本原因,需要準備和計劃,從多方面收集數據,并需要運用一些分析問題的工具,如5WHY法、魚骨圖等。

五、標準化

現場每天都會發生各種各樣的問題,諸如產品不良、機器故障、產能不達標等,出現這些問題,我們可以通過上面講的四步找出根本原因解決問題,如果我們僅僅止步于此,誰能確保以后不會因為同樣的原因而再次發生問題呢?所以現場管理的第五個步驟就是確定解決問題的方式有效之后,要將新的工作程序標準化,并啟動SDCA循環,從而確保新的標準能夠維持和落地。

版權聲明:本文為優制咨詢原創文章,轉載請注明出處。